Die Lösung für die Fertigungsplanung und -optimierung (MSO) optimiert die Nutzung der Einschränkungen der Fertigungsressource und erstellt im Gegenzug eine begrenzte Terminierung für die Fertigung zur Ausführung der Produktionsaktivitäten. Die primären Anwender von MSO sind die Bestandsartikelplaner, und die Planungsergebnisse werden von den Mitarbeitern in der Fertigung (d. h. Produktionsleiter, Maschinenbediener usw.) verwendet. Der Produktionsplan legt die Gesamtreihenfolge der Ausführung von Fertigungsaktivitäten fest. Daher wird der optimalste Zeitplan von MSO vorgegeben, um die definierten Geschäftsziele eines Fertigungsunternehmens zu erreichen.

Die MSO-Lösung verwendet die PSO-Lösung (Planning Scheduling and Optimization) als Planungs- und Optimierungsmodul. MSO erstellt einen optimierten Zeitplan, indem die Aktivitäten im geeignetsten Zeitintervall auf der Zeitachse geplant und dabei die Terminierungskosten der Ressource und andere Terminierungsparameter berücksichtigt werden, wie Merkmalseinschränkungen, Ressourcenteilungsfähigkeiten von Maschinen- und Arbeitsressourcen, Fertigungsauftragsprioritäten und Arbeitskalender und Zeitpläne.

Disponenten können entscheiden, welcher Grad an Planung und Optimierung der Abnahmequalität sie von der Planung erwünscht ist und wie viel Zeit die MSO-Lösung maximal für die Suche nach einem Planungsergebnis aufwenden soll. Diese Einstellungen werden pro Standort nach Aktivierung des MSO-Datensatzes definiert. MSO ist von Haus aus so konzipiert, dass die Anzahl der verspäteten Aufträge in jeder der im Fertigungsauftrag angegebenen Planungsrichtungen entfernt oder reduziert wird. Diese Fähigkeit hilft MSO dabei, eine möglichst zeitnahe Bedarfsdeckung zu erreichen.

Im Modus „Manuelle Zeitplanung“ beginnt die MSO-Lösung mit der Suche nach einer optimierten Zeitplanungslösung, sobald sie eine Zeitplanungsanforderung vom Disponenten erhält. Im Modus „Automatische Zeitplanung“ führt sie die Zeitplanung kontinuierlich durch und passt sich dabei an jede Änderung des Bedarfs, des Lieferungen und der Produktionsumgebung an. Die Zeitplanungsalgorithmen in der MSO-Arbeit konzentrieren sich auf die optimierte Lösung. Sobald die Lösung erreicht ist, die möglicherweise nicht die optimalste ist, prüft das System, ob das Wartezeitziel oder das Ziel für die Abnahmequalität überschritten wurde. Wenn ja, gibt MSO das Zeitplanungsergebnis sofort an den Endnutzer zurück. Je nachdem, welchen Zeitplanungsmodus der Disponent für den Standort verwendet, kann der Optimierungsprozess entweder fortgesetzt oder angehalten werden. Im Fall des „Manuellen“ Zeitplanungsmodus in MSO hört es auf, nach einer optimierten Lösung zu suchen, während es im „Automatischen“ Zeitplanungsmodus weiter nach einer optimierten Lösung sucht, bis es die beste Lösung für das Zeitplanungsproblem findet. Nach Abschluss der Zeitplanung wird die Qualität des Plans zusammen mit den Zeitplanungsergebnissen im Fenster 'Analyse Fertigungsauftragsterminierung' und in der 'Intelligenten Fertigungsplantafel' angezeigt.

MSO erstellt eine begrenzte Terminierung gemäß den Daten der Fertigungs- und Fertigungsauftragsterminierung. Daher ist es unerlässlich, vor dem Einsatz von MSO die Daten festzulegen, die sich auf den Fertigungsauftragzeitsplan auswirken.

Der Systemadministrator muss die detaillierte technische Dokumentation für die Konfiguration für Terminierungsoptimierung und Machine Learning lesen, um die PTO-Konfiguration und das MSO-Profil in der PTO-Workbench einzurichten.

Der folgende Pfad in der Technischen Dokumentation führt Sie zur MSO-Dokumentation:

Lösungsmanager Benutzerhandbuch->Automatisierung &-Optimierung->Planungsoptimierung->Planungsoptimierung Geschäftskomponenten->Fertigungsplanung und -optimierung (MSO)

Für alle anderen Parameter werden Standardwerte verwendet. OpenIdAutority und OpenIdClientId werden auf der Grundlage der Mandanten-ID des PTO-Clients festgelegt.

Wenn der Anwender eine Optimierungszeitgenauigkeit von weniger als 5 Minuten im Zeitplan erwartet, ist es ratsam, den folgenden Parameter ebenfalls einzustellen. Dies kann sich auf die Leistung des Planungsdienstes auswirken.

Hinweis: Der Anwender, der den Datensatz zuerst aktiviert, gilt als Eigentümer des Datensatzes. Nach der Aktivierung des Datensatzes können nur Anwender mit Admin-Rechten und der Eigentümer des Datensatzes den Datensatz aktivieren, deaktivieren oder löschen.

Zeithorizont (Tage) : Fertigungsaufträge mit Bedarfsdatum zwischen der aktuellen Zeit und dem Zählenddatum, das diese Anzahl von Tagen zählt, werden für die Zeitplanung berücksichtigt.

Hinweis: Fertigungsaufträge mit Bedarfsdatum in der Vergangenheit werden ebenfalls berücksichtigt, wobei ein zehnfach negatives Intervall ab dem Standortdatum berücksichtigt wird. (d. h. Startdatum des Zeithorizonts der Zeitplanung = Standortdatum - 10*Zeithorizont (Tage))

MSO-Datensätze sind Planungsoptimierungsdatensätze in IFS, die auf der Grundlage einer Zeitplanungsoptimierungskonfiguration erstellt werden.

Dies sind die schwerwiegenden Einschränkungen, die der MSO-Zeitplanungsdienst bei der Erstellung des Zeitplanungsergebnisses beachtet.

Die Planungsregeln in MSO halten sich bei der Zeitplanung streng an die Einschränkungen, während gleichzeitig andere Geschäftsziele erreicht werden, wie z. B.:

MSO ist nativ darauf ausgelegt, die Anzahl verspäteter Bestellungen in jeder der Terminierungsrichtungen zu reduzieren. Dies hilft MSO dabei, eine möglichst zeitnahe Bedarfsdeckung zu erreichen.

Der Anwender kann die automatische Zeitplananpassung basierend auf der verbleibenden Zeit des Fertigungsauftrag-Arbeitsgangs aktivieren. Die verbleibende Zeit wird basierend auf der zu meldenden Menge berechnet. Diese Einstellung kann verwendet werden, um gestartete oder teilweise gemeldete Fertigungsaufträge nachzujustieren.

Der Anwender kann den Zeitplanungsdienst anweisen, den Zeitbereich „Früher Start der Projektaktivität“ und „Spätes Ende der Projektaktivität“ als Zeitraum für die Planung der mit der Projektaktivität verknüpften Fertigungsauftrag-Arbeitsgänge zu berücksichtigen.

Die Berücksichtigung von Arbeitsgangblöcken in MSO wird im Zeitplan als schwerwiegende Einschränkungeng behandelt.

Auf der Seite Arbeitsgangblöcke kann diese Standort-Einstellung mit „Arbeitsgangsperren planen“ mit dem MSO-Assistenten überschrieben werden. Dieser Assistent unterstützt auch die Definition von vorangehenden und nachfolgenden Sperren, bevorzugten Ressourcen, Start-/Endhorizonten für die Blockplanung und automatische Freigabe von Arbeitsgängen.

Hinweis: Diese Funktion ist nur in begrenztem Umfang verfügbar und funktioniert nur mit Arbeitsplatzressourcen, die in 24-Stundenschichten arbeiten, d. h. nur mit 24x7 Kalenderressourcen.

Dies sind die weichen Einschränkungen, die der Zeitplanungsdienst bei der Erstellung des Zeitplanungsergebnisses beachtet. Optimierungsziele in MSO folgen bei der Zeitplanung nicht strikt den Regeln. Es handelt sich dabei um Ziele, die die Scheduling Engine unter strikter Einhaltung der Standard-Zeitplanungsaspekte und Planungsregeln zu erreichen versucht.

Durch Aktivieren dieser Option bietet der Zeitplanungsdienst eine bessere Möglichkeit, überfällige Fertigungsaufträge zu planen. Diese höhere Möglichkeit der Zeitplanung basiert auf der Anzahl der verspäteten Tage ab dem Bedarfsdatum jedes einzelnen Fertigungsauftrags im Datensatz.

Durch Aktivieren dieser Option berücksichtigt der Zeitplanungsdienst den Matrizen-Setup in „Begrenzte Terminierung“, die für Fertigungsaufträge relevant sind, die innerhalb des definierten Auswahlfenster-Zeitraums liegen.

– Siehe Aktivitätsbeschreibungen für Engpässe/Terminierungsoptimierung angeben und Engpässe/Terminierungsoptimierung ändern

MSO ist nativ darauf ausgelegt, die Anzahl verspäteter Bestellungen in jeder der Terminierungsrichtungen zu reduzieren. Dies hilft MSO dabei, eine möglichst zeitnahe Bedarfsdeckung zu erreichen.

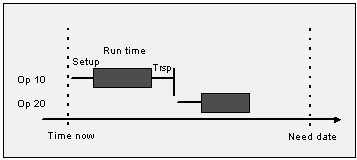

Bei der Vorwärtsterminierung erwartet der Anwender, die Produktion so früh wie möglich zu starten und die Bedarfsdeckung auszuführen. Bei der Vorwärtsterminierung wird der erste Arbeitsgang so schnell wie möglich geplant, gefolgt vom zweiten Arbeitsgang direkt nach Abschluss des ersten Vorgangs, und so weiter bis zum letzten Arbeitsgang. Bei der Zeitplanung bei begrenzter Kapazität bedeutet Vorwärtsterminierung, dass die frühestmögliche Terminierung ausgewählt wird, sobald Material und Ressourcen verfügbar sind. Durch die Vorwärtsterminierung wird sichergestellt, dass die Terminierung realistisch unter Berücksichtigung aller Engpässe erfolgt. Es ist wichtig zu wissen, dass die Zeitplanung keine Garantie dafür ist, dass die geplanten Aufträge innerhalb des vereinbarten Zeitrahmens ausgeführt werden. Dies könnte auch zu unnötigen Frühstarts führen.

In dieser Richtung bietet der MSO-Zeitplan die größtmögliche Gelegenheit zur Festlegung von EPST (frühstmögliche Startzeit) von Arbeitsgängen/Fertigungsauftrag. Wenn die EPST zum Zeitpunkt der Zeitplanerstellung bereits überschritten ist, wird der aktuellen Zeit der Vorrang gegeben, um diese Aufträge so früh wie möglich zu planen.

Abbildung 1 - Die Vorwärtsterminierung beginnt mit dem ersten Arbeitsgang beim aktuellen Datum oder EPST.

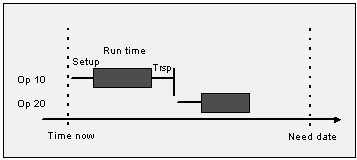

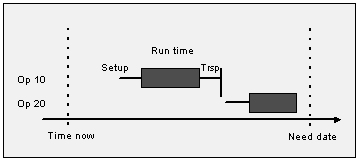

Bei der Rückwärtsterminierung erwartet der Anwender, die Produktion so spät wie möglich zu starten und die Bedarfsdeckung auszuführen. Dies wird auch als Just-in-Time-Fertigung (JIT) bezeichnet. Rückwärtsterminierung basiert auf dem Bedarfsdatum. Die Arbeiten müssen dabei vor einem bestimmten Datum und einer bestimmten Uhrzeit beendet sein. Um dies sicherzustellen, wird zuerst die letzte Aufgabe so geplant, dass sie am festgelegten Bedarfsdatum fertig gestellt ist; anschließend wird mit der vorletzten Aufgabe, der drittletzten Aufgabe usw. genauso verfahren, bis der erste Arbeitsgang erreicht ist. Die Rückwärtsterminierung stellt die rechtzeitige Fertigstellung des Auftrags sicher und verhindert, dass der Auftrag zu früh begonnen wird. Dieser Ansatz wird am häufigsten bei der Herstellung von Lebensmitteln, Molkereiprodukten oder in ähnlichem Branchen verwendet, wenn das Endprodukt ein Verfallsdatum hat.

In dieser Richtung bietet der MSO-Zeitplan die größtmögliche Gelegenheit für LPST (Latest Possible Start Time) von Arbeitsgängen/Fertigungsauftrag. Wenn der LPST zum Zeitpunkt der Zeitplanungausführung bereits abgelaufen ist, muss der Fertigungsauftrag, zu dem dieser bestimmte Arbeitsgang gehört, verspätet werden. Daher können diese Fertigungsaufträge nicht die vorrangige Gelegenheit vor den anderen zukünftigen Bedarfs-Bestellungen erhalten. Die MSO soll die Zahl der verspäteten Bestellungen in den Fertigungsaufträgen verringern, nicht aber die Verspätung eines bestimmten Auftrags.

Abbildung 2 - Die Rückwärtsterminierung beginnt beim Bedarfsdatum des letzten Arbeitsgangs.

Für überfällige Fertigungsaufträge kann der Anwender jedoch eine höhere Chance im Zeitplan einräumen, indem er die Option Überfällige Fertigungsaufträge priorisieren unter „Optimierungsziele“ auf der Seite Basisdaten/Begrenzte Terminierung aktiviert. Diese Funktion bietet eine bessere Möglichkeit, basierend auf der Verspätung von überfälligen Fertigungsaufträge zu planen.

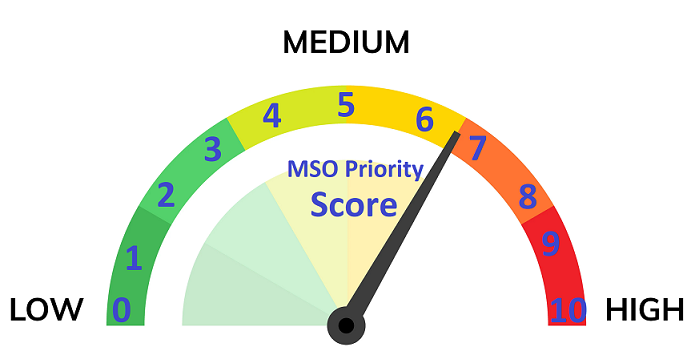

Die Prioritätskategorie in Fertigungsaufträgen ist die Schlüsseleingabe zum Definieren der Priorität von Fertigungsaufträgen bei der Terminierung in FPO. In der Übersicht Fertigungsauftragsprioritäten kann der Anwender eine MSO-Prioritätsbewertung für jede Prioritätskategorie definieren. Diese Prioritätsbewertung kann je nach Geschäftsanforderung als Zahl im Bereich von 0 bis 10 definiert werden. HShop-Aufträge mit höherer Punktzahl erhalten eine höhere Zeitplanungspriorität und verschieben sich in Richtung des EPST oder des Bedarfsdatums, abhängig von der jeweiligen Terminierungsrichtung für jeden Fertigungsauftrag. Andererseits erhalten Fertigungsaufträge mit niedrigeren Punktzahlen eine geringere Zeitplanungspriorität.

Die Standard- oder mittlere Prioritätsbewertung wird auf 5 gesetzt. Wenn in Fertigungsauftrag keine Prioritätskategorie definiert ist, wird sie als MSO-Prioritätsbewertung5 betrachtet und erhält bei der Zeitplanung eine ähnliche Gelegenheit.

Abbildung 3 – FPO-Prioritätsbewertungen

Maschinenarbeitsgänge und Personalarbeitsgänge werden bei der Zuweisung von Ressourcen in MSO jeweils gleich behandelt.

Es ist nativ in der MSO-Architektur, dass sowohl Maschinen-als auch Personalarbeitsgänge in ähnlicher Weise bei der Zuweisung von Arbeitsgängen/Fertigungsauftrag in Betracht gezogen werden. Wenn für einen bestimmten Fertigungsauftrag sowohl Maschinen- als auch Personalstunden definiert sind, betrachtet der Terminierungsdienst dies als eine einzige Buchung, die zusammen geplant werden muss und denselben Zeitrahmen beansprucht.

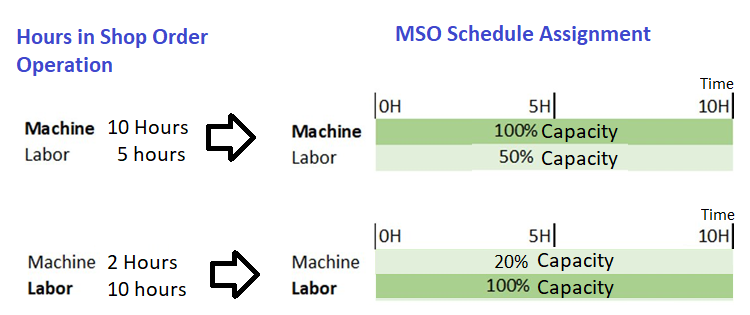

Wenn Maschinenstunden und Personalstunden in einem Fertigungsauftrag/Arbeitsgang nicht gleich sind, berücksichtigt MSO immer den Arbeitsgang mit der höchsten erforderlichen Stundenlast (d. h. Maschine oder Personal), um eine Basisdauer festzulegen und diese in voller Kapazität zuzuweisen (d. h. 100 % Kapazität). Die Ressource, die die geringere Stundenlast benötigt, wird für die gleiche Dauer mit einer Teilkapazität (d. h. weniger als 100%) gebucht, die auf der Lastdifferenz basiert. Dieser Ansatz wird sowohl für Einrichtungs- als auch laufende Arbeitsgänge berücksichtigt und wird als separate Transaktionen berechnet.

Beispiel:

Abbildung 4 – Maschine oder Personal; Größter Zeitaufwand für die einschränkungsorientierte Zeitplanung

Wenn alternative Ressourcen verfügbar sind, z. B. zwei oder mehr Ressourcen an einem Arbeitsplatz, wird die Präferenz auf der Grundlage der Ressourceneffizienz vergeben. Wenn nur eine einzige Ressource geladen werden soll, kann die Spalte Bevorzugte Ressource im Arbeitsgang/Fertigungsauftrag eingestellt werden. Andernfalls bietet MSO die am besten geeignete Position in der Zeitleiste an und erstellt einen Zeitplan mit einer Kombination von Ressourcen auf der Grundlage ihrer Verfügbarkeit in den jeweiligen Arbeitszeitkalendern oder HR-Plänen unter Berücksichtigung der im Fertigungsauftrag angegebenen Terminierungsrichtung.

MSO verwendet keine Anzahl von Ressourcen, um einen einzelnen Personal- oder Maschinen- oder Werkzeugarbeitsgang durchzuführen. Zum Beispiel: Wenn der Personalarbeitsgang 8 Stunden beträgt und sowohl Albert als auch Alex in derselben Lohngruppe sind und Albert in der Frühschicht (8:00 bis 12:00 Uhr) arbeitet, während Alex in der Abendschicht (13:00 bis 17:00 Uhr) arbeitet. In dieser Situation wird MSO weder Albert noch Alex für diesen Arbeitsgang einsetzen. Wenn Albert ihn beginnt, muss er ihn innerhalb von zwei Tagen beenden. MSO konzentriert sich immer auf die Zuweisung einer einzigen Ressource zu einem einzigen Arbeitsgang.

Wird ein Teil des Arbeitsgang gemeldet, so wird die gemeldete Ressource mit der Ausführung des verbleibenden Teils des Arbeitsgang beauftragt.

Wenn das Kennzeichen HR-Plan verwenden für Personen in der Fertigungslohngruppe aktiviert ist, werden auch spezifische HR-Plänevon MSO berücksichtigt, einschließlich der Mitarbeiterabweichungstage.

Hinweis: MSO berücksichtigt keine registrierten Fehlzeiten der Mitarbeiter.

Wenn Werkzeuge mit dem Arbeitsgang/Fertigungsauftrag verknüpft sind, wird die benötigte Menge an Werkzeuginstanzen auch für die gesamte Dauer des Arbeitsgangs/Fertigungsauftrag (d. h. Rüstzeit, Laufzeit) zugeordnet. Die Verfügbarkeit der Werkzeuge wird auf der Grundlage ihrer jeweiligen Kalender geplant.

Unbegrenzte Workcenter-Ressourcen werden als eine einzige Ressource mit unbegrenzter Kapazität betrachtet.

Zudem gibt MSO, wenn mehr als eine unbegrenzte Ressource zur Auswahl steht (so hat der unbegrenzte Arbeitsplatz z. B. 10 Arbeitsplatzressourcen), der Ressource mit der geringsten Belastung (in ihrer Gesamtlebensdauer) bei der Planung des Arbeitsgangs Priorität. Der funktionale Gedanke bei diesem Ansatz ist, dass wenn eine bestimmte Ressource eine unbegrenzte Kapazität hat, es nicht sinnvoll ist, Lasten auf mehrere Maschinen mit unbegrenzter Kapazität zu verteilen. Die Verwendung einer einzigen Maschine kann dazu beitragen, den CO2-Fußabdruck, den Energieverbrauch usw. zu reduzieren. Dieser eingeschränkte Lastverteilungsmechanismus wird in MSO beim Planen der Arbeitsgänge nativ unterstützt.

Wenn ein Teil des Arbeitsgangs gemeldet wird, dann ist die gleiche gemeldete Ressource für den verbleibenden Teil des spezifischen Arbeitsgangs vorgesehen.

Personen und Werkzeuge mit unbegrenzter Kapazität werden in ähnlicher Weise berücksichtigt, indem dieser Mechanismus der eingeschränkten Lastverteilung genutzt wird.

Der Ressourcenanteil, der in der Spalte „Ressourcenanteil“ im Arbeitsgang des Fertigungsauftrags angegeben ist, wird von MSO bei der Zeitplanung berücksichtigt. Dieser Ressourcenkapazitätsanteil wird auf die Ressourcenkapazitätsbilanz angewandt, die sich aus der Zuordnung von Personal- und Maschinenkapazität ergibt, wie im obigen Abschnitt über Maschinen- und Arbeitseinsatzplanung beschrieben.

Dezimalwerte, die in den Spalten Rüstzeit/Personal und Personalstärke angegeben sind, werden ebenfalls berücksichtigt, um Teilkapazitätsbuchungen während der Zeitplanung in MSO festzulegen. Dieser Ressourcenkapazitätsanteil wird auf die Ressourcenkapazitätsbilanz angewandt, die sich aus der Zuordnung von Personal- und Maschinenkapazität ergibt, wie im Abschnitt über Maschinen- und Arbeitseinsatzplanung oben beschrieben.

Bei der Zeitplanung mit MSO wird die Effizienz der Arbeitsgänge des Fertigungsauftrags berücksichtigt

Die Arbeitsgangeffizienz betrifft nur die Laufzeit, nicht die Rüstzeit. Wenn die Effizienz des Arbeitsgangs auf weniger als 100 % (Standardwert) gesetzt ist, wird die restliche Laufzeit für die Maschine und das Personal erhöht. Dies führt zu einem erhöhten Wert für die restlichen Fertigungsstunden, die sich möglicherweise auf das geplante Start- und/oder Enddatum des Arbeitsgangs auswirken. Wird die Effizienz des Arbeitsgangs geändert, wirkt sich die Änderung auch auf die Standardkosten des Arbeitsgangs aus. Die Effizienz des Arbeitsgangs kann für spezifische Arbeitsgänge geändert werden, wenn Ausführungsperioden vorhanden sind, was sich vorübergehend auf die Leistung des Arbeitsgangs auswirkt.

Die in der Arbeitsplatzressource angegebene Effizienz wird berücksichtigt.

Die Ressourceneffizienz wirkt sich sowohl auf die Laufzeit als auch auf die Rüstzeit aus. Wenn Ressourceneffizienz weniger als 100 % (Standardwert) beträgt, wird der Arbeitsgang während eines längeren Zeitraums geplant, weil sich die Rüst- und Laufzeit erhöht. Dies betrifft nur die Planung (Start- und Endtermin für den Arbeitsgang), nicht die restlichen Fertigungsstunden. Die Ressourceneffizienz kann geändert werden, wenn verschiedene Maschinen (Ressourcen) vorhanden sind, die am gleichen Arbeitsplatz mit verschiedenen Funktionen betrieben werden.

Bevorzugte Ressourceninformationen werden bei der Zeitplanung von Arbeitsgängen/Fertigungsauftrag als Präferenz berücksichtigt.

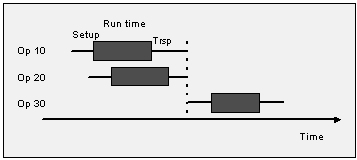

Die Transportzeit wird bei Zeitplanung mit dem MSO-Zeitplanungsdienst berücksichtigt.

Werden 2 Arbeitsgänge parallel durchgeführt, bedeutet dies, dass sie völlig unabhängig voneinander durchgeführt werden können. Die MSO-Terminierungslogik versucht dabei, diese Arbeitsgänge so zu planen, dass deren Ergebnisse für den folgenden Arbeitsgang gleichzeitig verfügbar sind.

Abbildung 5 - Die Arbeitsgänge 10 und 20 sind parallel terminiert.

Arbeitsgangüberlappungen werden bei der Planung mit dem MSO-Zeitplanungsdienst berücksichtigt.

Siehe Beschreibung für Arbeitsgangüberlappung

Verfügbarkeit eines Artikels kann als unbegrenzt, begrenzt (innerhalb einer bestimmten Vorlaufzeit) oder immer begrenzt definiert werden.

Die Artikel mit unendlicher Verfügbarkeit wirken sich nicht auf die Terminierung aus. Bei Artikeln mit begrenzter Verfügbarkeit prüft APB die erforderliche Menge bei der Planung.

Die erforderliche Menge besteht aus einer vorhandenen Lieferung oder einer neuen Lieferung innerhalb der Wiederbeschaffungszeit des Artikels. Nach der Vorlaufzeit des Artikels nimmt FPO an, dass der Artikel unbegrenzt verfügbar ist. Für Artikel, die immer eine begrenzte Verfügbarkeit haben, muss die benötigte Menge verfügbar sein, damit der Arbeitsgang terminiert werden kann. Wie von FPO terminiert, werden die Menge sowie das Datum und die Uhrzeit, an dem das Material verbraucht oder hergestellt wird, aufgezeichnet.

Innerhalb des Zeitplanungshorizonts ist MSO in der Lage, die endlichen Materiallieferungen aus anderen Fertigungsaufträgen für untergeordnete halbmontierte Artikel zu planen und bei der Zeitplanung der Fertigungsaufträge von Endmontagen zu berücksichtigen. Dieser Mechanismus bietet Anwendern, die keine komplexen Auftragsstrukturen wie DOP verwenden, enorme Vorteile und kann trotzdem begrenzte Materiallieferungen aus ihren eigenen Unterbaugruppen planen.

Hinderliche Instandhaltungsaufgaben für Fertigungsressourcenobjekten werden bei der Planung mit dem MSO-Zeitplanungsdienst berücksichtigt. MSO betrachtet die tatsächliche Arbeitsaufgabe als eine schwerwiegende Einschränkungen, die für einen definierten Zeitraum vom geplanten Beginn bis zum geplanten Ende in der Arbeitsaufgabe gebucht ist. Die verbleibende verfügbare Zeit wird für die Zeitplanung von Arbeitsgängen/Fertigungsauftrag verwendet.

Hinweis: Der Instandhaltungsimport ist keine erforderliche Arbeitsaufgabe, die für die begrenzte Terminierung mit MSO zu berücksichtigen ist, da dies direkt auf die Arbeitsaufgaben aus dem Instandhaltungsmanagement verweist. Manuell erstellte Instandhaltungsaufgaben, wie z. B. Ressourcenpausen, werden für den begrenzte Terminierung in MSO nicht berücksichtigt.

Siehe Beschreibung für die Intelligente Fertigungsplantafel

d. h. Infinite Schedular für Fertigungsaufträge wird im Allgemeinen nur bei Änderungen im Zusammenhang mit Arbeitsgang/Fertigungsauftrag Arbeitsplatz ausgelöst. Wenn MSO jedoch aktiviert ist, lösen Änderungen in Bezug auf Rüstzeit und Bearbeitung Lohngruppe, Rüstzeit und Bearbeitung Arbeitszeit, Rüstzeug und Bearbeitung Gruppengröße, Rüstzeit und Bearbeitung Personalqualifikationsprofil, Fertigungswerkzeuge und Anzahl der Instanzen auch den „Infinite Scheduler für Fertigungsaufträge“ aus, um den Überblick über die aktuellen Informationen zum „Zeitplanungsstatus“ des Arbeitsgangs/Fertigungsauftrag zu behalten.